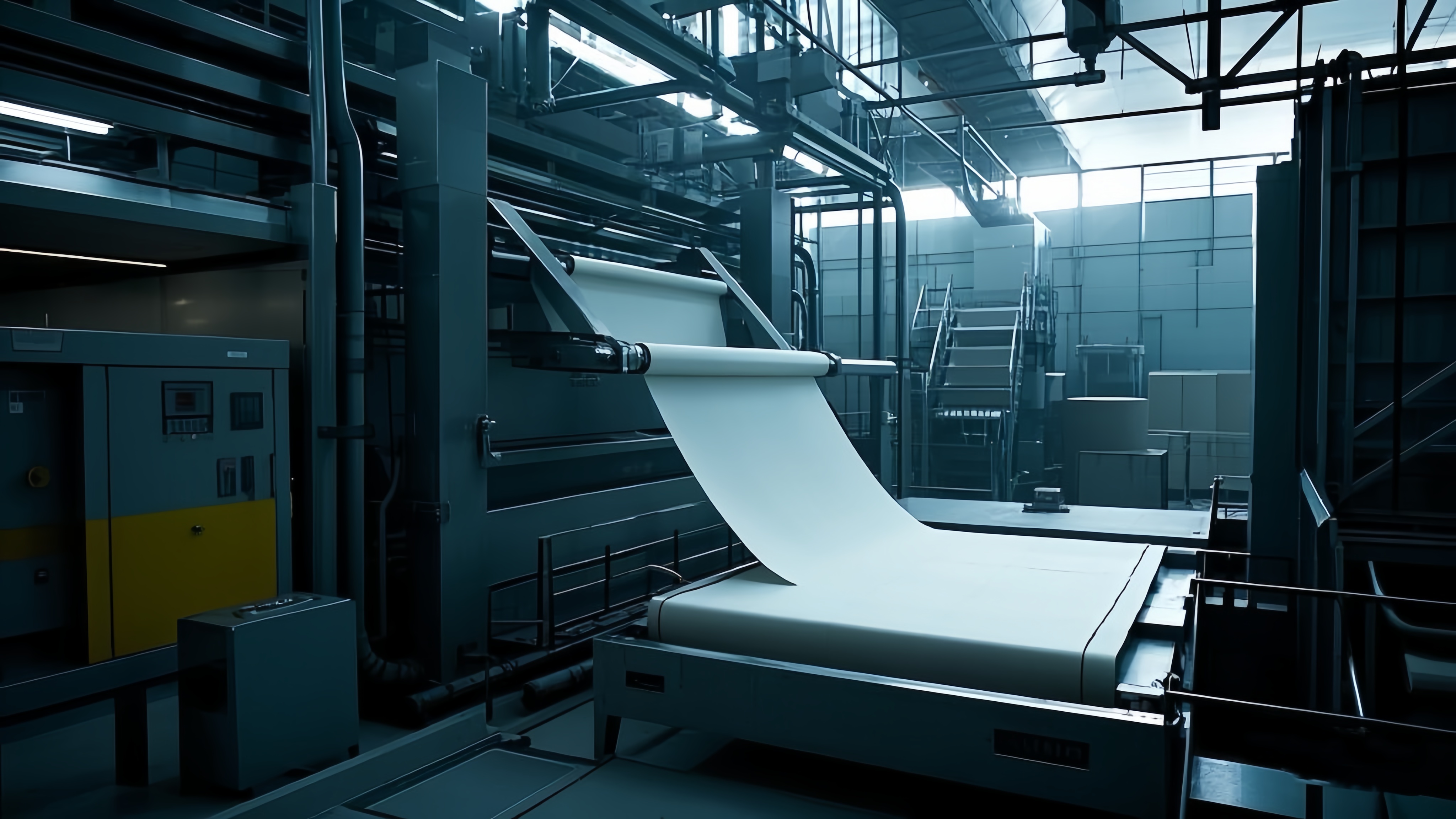

一、生产流程数字化优化

1. 智能控制系统集成

某造纸企业引入先进的分布式控制系统(DCS),对制浆、造纸、烘干等核心生产环节实现精准自动化控制。通过在纸机关键部位安装传感器,实时采集纸张厚度、水分含量、车速等参数,传输至 DCS 系统,利用内置算法自动调整设备运行参数,如蒸汽阀门开度、涂布量等,确保纸张质量稳定。相较于传统人工控制,纸张次品率降低 30%,生产效率提升 25%。例如,在涂布工序,系统能根据纸张实时厚度,精确控制涂布厚度偏差在 ±5 微米以内,有效避免因涂布不均导致的质量问题。

2. 生产排程智能化

运用大数据分析与人工智能算法,结合订单需求、原材料库存、设备维护计划等信息,为造纸生产线生成智能排程。系统可快速应对订单紧急插单、原材料供应延迟等突发情况,动态优化生产任务分配。如在电商大促期间,面对激增的纸箱用纸订单,企业通过智能排程系统,合理调配产能,优先生产高需求纸品,在短短一周内完成平时两周的订单量,交付准时率达到 98%。

二、设备管理数字化升级

1. 设备远程监控与故障预警

为造纸设备加装物联网传感器,实时监测设备关键部件的温度、振动、压力等运行状态,数据传输至云端设备管理平台。平台利用机器学习算法构建故障预测模型,提前 1 - 2 天预判设备故障风险,及时向运维人员发送预警信息。例如,某台造纸机烘缸曾多次出现轴承过热故障,通过设备管理平台持续监测与分析,提前发现异常升温趋势,在故障发生前 36 小时预警,运维人员及时更换轴承,避免了长达 8 小时的停机损失,每年因设备突发故障导致的停机时间缩短 40%。

2. 预防性维护策略优化

基于设备运行大数据,分析设备各部件的磨损规律、使用寿命周期,制定个性化的预防性维护计划。根据维护计划,系统自动生成维护工单,提前准备备件、安排维修人员,实现精准维护。如通过对某型号纸机压榨辊的数据分析,发现其平均使用寿命为 18 个月,企业据此提前 1 个月安排更换,保障设备稳定运行,维护成本降低 15%。

三、供应链数字化协同

1. 原材料采购数字化

与上游供应商建立电子数据交换(EDI)系统,实现原材料采购信息实时共享。企业依据生产计划、库存预警,通过 EDI 系统自动向供应商发送采购订单,供应商实时反馈备货、发货进度。同时,利用大数据分析供应商原材料质量数据,筛选优质供应商,优化采购成本。如该造纸企业通过 EDI 系统与木浆供应商对接,采购周期从原来的 15 天缩短至 10 天,木浆采购成本降低 10%,因原材料质量问题导致的生产中断次数减少 60%。

2. 物流配送智能化

结合物联网与地理信息系统(GIS),对成品纸运输全程监控。企业物流部门根据订单地址、运输车辆载重、交通路况等因素,运用智能算法优化配送路线,实时调度车辆,确保产品及时送达客户。如在向周边城市配送生活用纸时,通过智能物流系统,车辆平均运输时间缩短 20%,物流成本降低 15%,客户满意度提升 20%。

四、质量管控数字化变革

1. 在线质量检测系统

在造纸生产线末端安装高精度机器视觉检测设备,结合深度学习算法,对纸张的外观缺陷(如孔洞、褶皱、色泽不均)、物理性能(如抗张强度、撕裂度)进行实时检测。一旦检测到不合格品,系统自动标记并分流,同时将质量数据反馈至生产环节,追溯问题根源。该系统投入使用后,纸张成品合格率从 90% 提升至 96%,因质量问题导致的客户投诉率降低 50%。

2. 质量大数据分析与改进

收集整理生产过程中的质量数据,运用数据挖掘技术探寻质量波动与原材料、设备参数、工艺条件的关联。基于分析结果,优化生产工艺、调整设备参数,持续提升产品质量稳定性。如通过分析发现,某批次纸张强度不足与木浆纤维长度有关,企业及时调整原材料配比,纸张强度指标显著提升。

五、销售与客户服务数字化创新

1. 电商平台拓展

搭建企业自有电商平台,整合线上线下销售渠道,展示各类纸品详情、价格、库存信息,支持客户在线下单、支付。通过电商平台收集客户浏览、购买行为数据,运用大数据分析实现精准营销,个性化推荐产品。上线电商平台后,企业线上销售额占比从 10% 提升至 30%,新客户获取率提高 25%。

2. 智能客服应用

部署智能客服机器人,基于自然语言处理技术,自动回答客户关于产品咨询、订单查询、售后投诉等问题。提供 24 小时不间断服务,客户咨询平均响应时间缩短至 1 分钟以内,解决问题准确率达到 80% 以上,有效提升客户满意度。如在 “双 11” 期间,智能客服机器人处理了 80% 的客户咨询,人工客服得以聚焦处理复杂问题,客户整体满意度达到 92%。

通过以上数字化转型举措,该造纸企业在生产效率、产品质量、成本控制、客户满意度等方面均取得显著成效,成功在激烈的市场竞争中脱颖而出,实现可持续发展。

图片展示

点击图片跳转: